Ogólnodostępne farby wysokotemperaturowe na ogół nie wytrzymują tak trudnych warunków i w niedługim czasie łuszczą się i odpryskują. Cierpi na tym estetyka i trwałość gdyż nie osłonięty czyli szczególnie narażony na korozję materiał z którego wykonany jest kolektor stopniowo zużywa się co prowadzi do konieczności naprawy lub wymiany kolektora na nowy. Wywodząca się z przemysłu lotniczego technologia metalowo ceramicznych powłok doskonale sprawdza się w tak trudnych warunkach i pozwala na zachowanie wyglądu "jak nowy" przez wiele lat i zdecydowanie wydłuża żywotność co ma szczególne znaczenie w przypadku drogich układów wydechowych stosowanych do celów sportowych.

Ogólnodostępne farby wysokotemperaturowe na ogół nie wytrzymują tak trudnych warunków i w niedługim czasie łuszczą się i odpryskują. Cierpi na tym estetyka i trwałość gdyż nie osłonięty czyli szczególnie narażony na korozję materiał z którego wykonany jest kolektor stopniowo zużywa się co prowadzi do konieczności naprawy lub wymiany kolektora na nowy. Wywodząca się z przemysłu lotniczego technologia metalowo ceramicznych powłok doskonale sprawdza się w tak trudnych warunkach i pozwala na zachowanie wyglądu "jak nowy" przez wiele lat i zdecydowanie wydłuża żywotność co ma szczególne znaczenie w przypadku drogich układów wydechowych stosowanych do celów sportowych.Specjalnie opracowana formuła sprawia że powłoka zabezpiecza antykorozyjnie, doskonale przylega do podłoża, jest odporna na działanie środków chemicznych oraz na uszkodzenia mechaniczne, posiada doskonałą zdolność izolacyjną. Swoje właściwości zachowuje przy temperaturach sięgających 1100°C.

Proces nałożenia powłoki rozpoczyna się od dokładnego oczyszczenia elementu, który następnie poddawany jest wstępnemu wygrzewaniu celem uwolnienia od ewentualnych zatłuszczeń i ponownemu piaskowaniu tlenkiem aluminium o odpowiedniej ziarnistości .W pierwszej fazie następuje nałożenie aluminiowej bazy ,która zabezpiecza antykorozyjnie,i doskonale przylega do pokrytej powierzchni. Następnie nakładana jest właściwa powłoka ceramiczna ,która wygrzewana jest w odpowiednio wysokiej temperaturze przez ściśle określony okres czasu. W efekcie powłoka "wtapia się" w materiał na który jest nakładana tworząc z nim na swój sposób "jedność" . Dzięki temu jest odpowiednio twarda nie odpryskuje ,nie łuszczy się i nie pęka.

Kolektor przed oczyszczeniem

Kolektor oczyszczony i przygotowany do nałożenia powłoki

Kolektor po nałożeniu powłoki

Kolektor przed oczyszczeniem

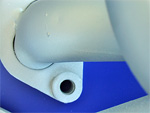

Kolektor oczyszczony i przygotowany do nałożenia powłoki

Kolektor po nałożeniu powłoki

Powłoki dostępne są w kilku kolorach co pozwala na uzyskanie zamierzonego efektu estetycznego. Najbardziej popularna czarna satynowa charakteryzująca się odpornością na temperatury sięgające 1100°C i mająca największą zdolność izolacyjną.

Kolektor po nałożeniu powłoki czarnej satynowej

Powłoki w kolorze żeliwa przydatne w sytuacjach gdy chcemy zachować oryginalny wygląd kolektora z danej epoki.

Kolektor po nałożeniu powłoki w kolorze żeliwa

Powłoki w kolorze aluminium.

Kolektor po nałożeniu powłoki w kolorze aluminium

Kolor biały, o podwyższonej odporności na korozję i działanie kwasów dla chcących uzyskać efekt charakterystyczny dla wyścigowych aut z lat 60 .Zachowuje niezmieniony kolor w temperaturze do 800°C.

Kolektor po nałożeniu powłoki w kolorze białym

Opcjonalnie każdą z powłok można dodatkowo zabezpieczyć bezbarwną warstwą ochronną. Tworząc gładką powierzchnie nadaje ona właściwej powłoce lekkiego połysku i ułatwia usunięcie plam i zabrudzeń olejem,smarem, itp.

Zalety wynikające z zastosowania przedstawionych powłok nie ograniczają się jedynie do uzyskania efektownego wyglądu lecz przynoszą wymierne korzyści z punktu widzenia osiągów silnika. Izolacyjne właściwości powłok (porównywalne ze stosowanymi w sporcie motorowym specjalnymi taśmami do owijania układów wydechowych i turbosprężarek) sprawiają że ciepło zatrzymywane jest wewnątrz kolektora, temperatura spalin spada wolniej co w mniejszym stopniu spowalnia prędkość ich przepływu. Utrzymanie większej prędkości przepływu spalin poprawia opróżnienie cylindra i obniża temperaturę głowicy, pośrednio więc obniża się temperatura pracy silnika.

"Uwięzienie" ciepła wewnątrz kolektora i obniżenie temperatury pracy silnika powoduje spadek temperatury w komorze silnika co zdecydowanie poprawia sprawność napełnienia cylindrów świeżym ładunkiem. Jak wiadomo podgrzanie ładunku podobnie jak dławienie jego przepływu zmniejsza gęstość zasysanego czynnika. Dodatkowo na pogorszenie napełnienia oddziałuje, spowodowane podgrzaniem, odparowanie większej części ciekłego paliwa, przemieszczającego się wraz z powietrzem. Para zajmuje wielokrotnie większą objętość niż paliwo ciekłe i tym samym zmniejsza ilość doprowadzonego powietrza. Obniżenie temperatury w komorze silnika ogranicza szkodliwy wpływ powyższych zjawisk na osiągi silnika i przyspiesza jego stygnięcie co umożliwia szybsze przystąpienie do naprawy lub czynności obsługowych (istotne np. gdy pojazd uczestniczy w zawodach sportowych) Znacznie obniża się też temperatura innych elementów znajdujących się w pobliżu układu wydechowego takich jak alternatorlub rozrusznik.

Zastosowanie opisanych powłok nie ogranicza się jedynie do samochodowych kolektorów wydechowych. Ciekawe efekty można uzyskać przy restaurowaniu motocykli gdzie możliwe jest pokrycie całego układu wydechowego. Z doskonałym skutkiem można stosować je także w innych urządzeniach mechanicznych gdzie występuje problemnadmiernego emitowania ciepła lub niemożność osiągnięcia odpowiedniej estetyki na skutek działania wysokich temperatur.