W przypadku kolektorów dolotowych zasadniczo występują dwa powody aby stosować odpowiednie powłoki.

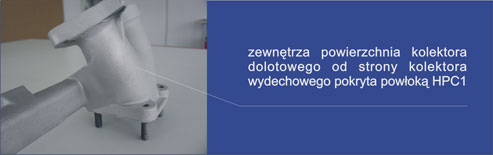

Pierwszym z nich jest utrzymanie jak najniższej temperatury kolektora gdyż to bezpośrednio przekłada się na osiągi silnika. Im niższa temperatura kolektora dolotowego tym większa jest gęstość zasysanego ładunku i lepsze napełnienie cylindrów. Zredukowanie temperatury napływającego ładunku można osiągnąć poprzez nałożenie powłoki HPT1 tworzącej barierę termiczną na ściany przewodów wewnątrz kolektora a także nałożenie tej samej powłoki na powierzchnię styku kolektora z bardzo gorącą głowicą .w ten sam sposób pokryć można powierzchnię styku kolektora dolotowego z gaźnikiem. Zewnętrzną stronę kolektora również można pokryć powłoką HPT 1 szczególnie jest to wskazane w przypadku gdy kolektor dolotowy znajduje się blisko (a niekiedy nawet przylega do) kolektora wydechowego.

Drugim powodem jest zapewnienie aby przewody wewnątrz kolektora stawiały jak najmniejszy opór hydrauliczny i tym samym nie powodowały istotnego zmniejszenia napełnienia cylindrów świeżym ładunkiem co ma znaczny wpływ na sprawność i moc silnika. W tym celu ściany przewodów wewnątrz kolektora pokrywa się odpowiednimi powłokami. W przypadku tzw suchego dolotu stosuje się powłokę HPT2 o gladkiej i bardzo śliskiej powierzchni. Przy "mokrym dolocie " stosowana jest powłoka HPT1 , która wywołuje turbulencje w warstwie przyściennej tym samym zapobiega skraplaniu się paliwa na ścianach przewodów.